目前,化工生產中使用的化工離心泵大多采用機械密封,密封泄漏是密封故障的主要原因。其中,機械密封采用靜環密封圈,合成橡膠O型圈較多。據統計,約30%的機械密封泄漏故障是由O型圈故障引起的。本文主要討論靜環性能,分析故障原因。

在工程實踐中,O型圈失效主要是由于安裝不當、使用不當、質量問題等原因。

1.O型圈在安裝過程中失效

(1)安裝不清潔造成的O型圈故障

在機械密封安裝過程中,座椅孔和軸端沒有倒角或殘留毛刺,O圈被咬傷和劃傷;軸表面有缺陷或腐蝕。麻點和凹坑會磨損O圈。建議在O圈接觸部位的軸表面噴涂潤滑油,或根據使用要求更換新軸。此外,軸上的鍵槽也會損壞密封圈。因此,在安裝前,應仔細檢查邊緣是否有毛刺,并使用專用工具進行安裝,以避免O圈損壞。

(2)安裝不當導致O型圈失效

1)誤認為彈簧壓縮越大,密封效果越好。在更換安裝過程中,選擇壓縮率過高的彈簧,在調整過程中導致動態環摩擦副急劇磨損,瞬時燒壞;壓縮量過大降低了動態環的調節靈活性,導致密封故障。

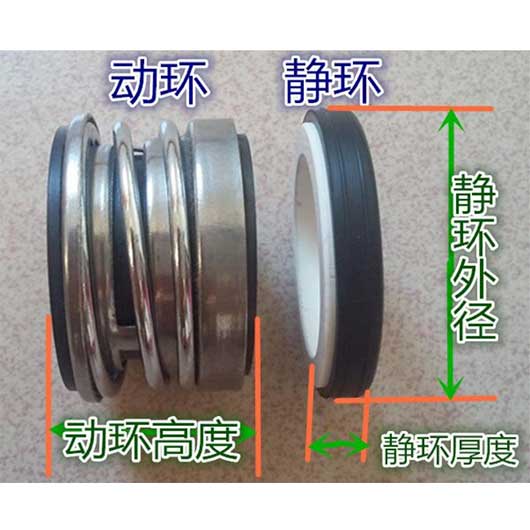

2)靜環密封圈安裝過緊。靜環密封圈基本處于靜態狀態,安裝過緊容易使其過度變形;靜環材料多為碳石墨,一般脆,過度應力容易破裂;也會導致安裝。拆卸困難,容易損壞靜環。

3)靜環密封圈安裝過松。當動環軸向浮動時,靜環容易脫離靜環座,停止機械密封。

2.O型圈在運行過程中失效

(1)高溫條件下變形

當機械密封處于高溫工作環境時,O型橡膠密封圈會軟化成與溝槽相同的截面形狀。當溫度保持不變時,仍有一定的密封效果。然而,持續的高溫會損壞其他部件,因此機械密封要在高溫下有一個冷卻系統。冷卻后,密封圈會迅速收縮,形成泄漏通道。

(2)高壓條件下扭曲擠壓變形

在工程實踐中,O圈硬度一般較低,截面直徑較小,在靜壓和位移運動中總是處于壓縮狀態。在高壓條件下,工作壓力波動。沖擊振動、內壓小、潤滑不良等都會導致O圈扭曲。當扭曲嚴重時,O圈在高壓條件下的間隙會產生應力集中,使O圈形成飛邊嵌入間隙,導致O圈擠壓損壞。

3.O型圈本身的質量問題

O型密封圈本身存在質量問題,如密封圈截面尺寸差、壓縮率不符合質量問題的要求,如錯位、過度修剪、流痕、凹凸缺陷、飛邊過大等,需要用合格品代替。

Copyright ? 2021-2021 江蘇宏昀泵業制造有限公司 版權所有 備案號:蘇ICP備2020069887號